وبلاگ

گاز محافظ چیست؟ تاثیر آن روی کیفیت جوشکاری

گاز محافظ در جوشکاری چیست و چه تأثیری دارد؟

یکی از مهمترین عوامل در کیفیت جوشکاری با دستگاه جوش CO2، دستگاه جوش آرگون، یا دستگاه برش پلاسما، گاز محافظ است. همانطور که از نامش پیداست، گاز محافظ وظیفه دارد از حوضچه مذاب در برابر آلودگیهای محیطی محافظت کند. اما انتخاب نوع گاز، خلوص آن، و فشار مناسب، مستقیماً بر کیفیت و ظاهر نهایی جوش تأثیرگذار هستند.

گاز محافظ چطور عمل میکند؟

در فرآیندهای جوشکاری با قوس الکتریکی مانند TIG (آرگون) و MIG/MAG (با CO2 یا مخلوطی از گازها)، حوضچه مذاب تحت تأثیر مستقیم گاز محافظ قرار دارد. این گاز از ورود اکسیژن، ازت، رطوبت و سایر گازهای مزاحم جلوگیری میکند. در غیر این صورت، کیفیت جوش کاهش یافته و احتمال بروز تخلخل یا شکنندگی در جوش بالا میرود.

انتخاب نوع گاز محافظ بر اساس فرآیند جوشکاری

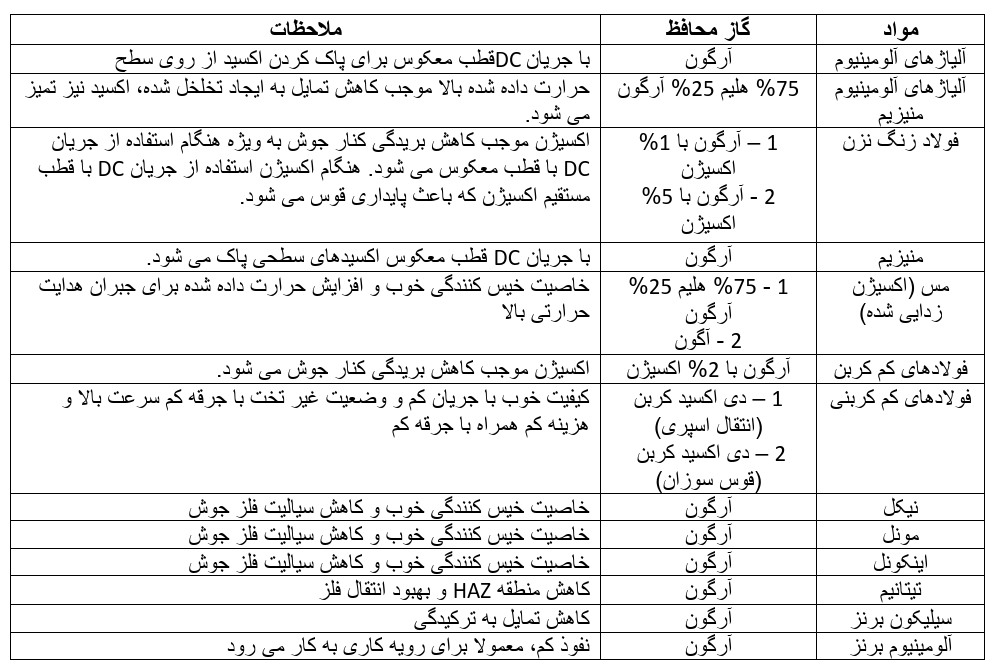

برای فرآیند جوشکاری TIG یا همان جوش آرگون، معمولاً از گازهای خنثی مانند آرگون یا هلیوم استفاده میشود. بسته به نوع فلز، از ترکیبات مختلفی به صورت دو یا سهگانه استفاده میشود. مثلاً:

-

دستگاه جوش TIG DC برای جوشکاری اغلب فلزات به جز آلومینیوم و منیزیم مناسب است.

-

دستگاه جوش TIG AC/DC امکان جوشکاری آلومینیوم و منیزیم (در حالت AC) و سایر فلزات (در حالت DC) را فراهم میکند.

برای جوشکاری MIG/MAG که بیشتر با دستگاه جوش CO2 شناخته میشود، از گازهایی مانند دیاکسیدکربن خالص یا مخلوط آن با آرگون و اکسیژن استفاده میشود. این گازها علاوه بر محافظت، ویژگیهای خاصی به جوش میدهند مثل:

-

افزایش عمق نفوذ

-

بهبود نرخ انتقال قطرات مذاب

-

افزایش خواص مکانیکی جوش

ترکیبات گاز و تأثیر آنها در جوشکاری

-

گاز آرگون معمولاً جوشی باریکتر و انگشتیشکل ایجاد میکند.

-

هلیوم باعث پخش بیشتر حرارت و جوشی مسطحتر میشود.

-

افزودن اکسیژن (تا ۵٪) به آرگون در جوشکاری فولاد، باعث انتقال بهتر قطرات، روانتر شدن حوضچه مذاب و بهبود خاصیت خیسکنندگی میشود.

-

در جوشکاری فولادهای کمآلیاژ، ترکیب گاز CO2، آرگون و اکسیژن موجب پایداری بیشتر قوس و جلوگیری از تخلخل در جوش میشود.

نکته : به فشار گاز محافظ باید توجه کنید که در حد بهینه ای باشد. فشار کم عمل محافظت را به مخاطره می اندازد و فشار زیاد نیز علاوه بر افزایش پاشش مذاب به بیرون، امکان دارد باعث ایجاد اغتشاش در دهانه نازل شود که در این حالت نیز محافظت به مخاطره می افتد. علاوه بر آن به علت مصرف بیش از حد گاز از نظر اقتصادی نیز مقرون به صرفه نمی باشد. قطر دهانه نازل نیز متغیر دیگری است که با توجه به فشار گاز محافظ، قطر سیم و موقعیت محلی که نازل باید حرکت کند تعیین می شود.

اهمیت خلوص و فشار گاز محافظ

یکی از نکات بسیار مهم در استفاده از گاز محافظ، خلوص گاز است. ناخالصیهایی مانند رطوبت یا اکسیژن میتوانند باعث تشکیل هیدروژن در جوش شوند که در برخی فلزات موجب شکنندگی یا ترک میشود. به همین دلیل گازهای محافظ باید قبل از ورود به فرآیند، از فیلترهای جاذب رطوبت عبور داده شوند.

از طرف دیگر، فشار گاز محافظ نیز باید بهینه باشد:

-

فشار کم = محافظت ناکافی از حوضچه مذاب

-

فشار زیاد = پاشش مذاب و اغتشاش در گاز خروجی از نازل

همچنین قطر نازل و محل حرکت آن نیز باید بر اساس فشار گاز و قطر سیم تنظیم شود تا بهترین پوشش گاز حاصل شود.

نتیجهگیری: چرا گاز محافظ در جوشکاری اهمیت دارد؟

در هر فرآیند جوشکاری، چه با دستگاه جوشکاری CO2، چه با دستگاه جوش آرگون یا حتی دستگاه برش پلاسما، استفاده صحیح از گاز محافظ میتواند کیفیت جوش را از سطح معمولی به حرفهای ارتقا دهد. انتخاب نوع گاز مناسب، رعایت خلوص، فشار مناسب، و درک نقش آن در ساختار جوش، کلید موفقیت هر پروژه جوشکاری صنعتی یا خانگی است.